Mis à jour le 15/02/2024

80 % des pannes dans les circuits d’air comprimé sont liés à une mauvaise qualité de l’air (filtration, humidité, point de rosée, …). Voici quelques pistes d’améliorations.

Les différentes sources potentielles de pannes d’un circuit d’air comprimé

Les poussières et particules solides

Les poussières et autres saletés peuvent affecter la performance du moteur d’un compresseur à air en bloquant partiellement le débit d’air. La puissance du moteur s’en trouve alors réduite, et cela peut le mener à une usure prématurée. Un entretien régulier du moteur est donc à prévoir pour éviter ce type de désagréments.

L’humidité, un fléau pour les réseaux d’air comprimé

Oxydation, corrosion, problèmes d’hygiène : les menaces de l’humidité sur les circuits d’air comprimé

Dans un réseau d’air comprimé, l’eau favorise le développement de bactéries, qui se retrouvent ensuite dans les produits finis. Cela peut être extrêmement problématique et entrainer toute une série de conséquences peu souhaitables pour une entreprise (arrêt de la production, rappel des produits, impact sur la réputation, etc.), surtout dans le milieu de l’agroalimentaire.

De plus, l’eau est source d’oxydation pour une tuyauterie. La rouille provoque des dysfonctionnements et une usure accélérée des équipements. Selon la matière des conduits, l’oxydation peut ensuite générer de la corrosion dans la tuyauterie. Des particules solides risquent alors de contaminer le réseau d’air comprimé et de former des dépôts de particules de corrosion, créant des pertes de charge.

Le point de rosée de l’air comprimé, c’est-à-dire la température à laquelle il doit être refroidi pour passer de l’état gazeux à l’état liquide et former de la condensation, est à surveiller de près.

Pertes de charge régulières et pertes de charge singulières

Une perte de charge lors de l’utilisation d’un outil pneumatique est une chute de pression due aux divers frottements de l’air à l’intérieur d’une canalisation.

Il y a tout d’abord le frottement contre la paroi interne de la tuyauterie, on parle de perte de charge régulière. Les pertes de charges régulières sont inévitables et ne représentent pas une véritable menace pour le bon fonctionnement du système. Ce sont surtout les pertes de charge singulières qui peuvent être problématiques et que l’on va essayer de limiter, voir d’éliminer quand c’est possible.

Une perte de charge singulière a lieu lorsque l’écoulement de l’air est perturbé anormalement. C’est le cas par exemple lorsque les canalisations sont corrodées en interne à cause de l’humidité de l’air et que des dépôts de particules solides se forment.

Pour compenser ces pertes d’efficacité anormales, un réseau d’air comprimé doit impulser l’air à une pression plus élevée pour tenter de maintenir un niveau de pression stable en sortie. Assez logiquement, cela se ressent alors de manière significative sur la consommation d’air comprimé, et donc sur la consommation électrique du système.

Les pertes de charges peuvent également causer d’importantes défaillances, le système d’air comprimé pouvant ne pas parvenir à maintenir en continu le niveau de pression demandé.

Les fuites d’air dans les réseaux pneumatiques

À terme, la corrosion des tuyaux d’un circuit d’air comprimé crée des fuites d’air. De plus, l’augmentation de la pression sensée compenser les pertes de charge amplifie les fuites, ce qui entraine d’importants dysfonctionnements nécessitant des réparations coûteuses.

Pour éviter d’avoir à faire face à ce problème, voyons maintenant comment la qualité de l’air utilisé dans un système d’air comprimé peut être améliorée, et quel est l’impact de telles mesures sur l’efficacité énergétique et sur la durée de vie d’un circuit pneumatique.

Les solutions d’amélioration de la qualité de l’air circulant dans un réseau d’air comprimé

Le sécheur d’air comprimé, un équipement indispensable contre l’humidité

Tout d’abord, il est important de comprendre comment l’humidité s’infiltre dans les réseaux d’air comprimé. C’est en fait tout simplement l’eau contenue dans l’air ambiant qui, lors de la compression de l’air, forme des gouttelettes d’eau liquide qui se retrouvent par la suite dans la tuyauterie. Le traitement de l’air comprimé est donc absolument primordial pour obtenir un air sec.

Il existe pour cela des solutions de séchage de l’air comprimé, telles que le séparateur d’eau AMG, qui s’intègre au compresseur ou se place juste après. Cet équipement se positionne parmi les plus performants du marché avec son taux de séparation de l’eau de 99%, et dispose d’un système de purge qui évacue l’eau automatiquement.

Séparateur d’eau série AMG - SMC

- Fluide : air comprimé

- Taux de séparation de l'eau : 99 %

- Purge automatique standard

- Chute de pression plus basse

- Raccordement modulaire (AMG150C à 550C)

- Plage de pression d'utilisation : 0,1 à 1,0 MPa

- Plage de température : 5 à 60°C

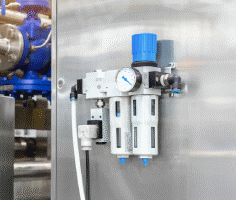

Le système FRL : Filtre Régulateur Lubrificateur

En plus de sécher l’air comprimé, il est important de le filtrer pour retenir la poussière et les particules solides qui risqueraient de bloquer le débit d’air comprimé et de réduire la puissance de l’outil.

De plus, dans une optique d’optimisation des produits et de gestion de leur usure, il est intéressant de réguler la pression de l’air. En effet, les équipements pneumatiques sont prévus pour fonctionner à une pression d’air dynamique de 90 PSI, soit un peu plus de 6.2 bar.

Un outil sous-exploité perd en rentabilité, et à l’inverse un outil utilisé à une puissance supérieure à 90 PSI risque de s’user plus rapidement que la normale. Pour y remédier et garantir un niveau de pression constant et réglable, installer un régulateur est intéressant.

Découvrez le filtre régulateur AW, qui comme son nom l’indique, remplit à la fois les fonctions de filtrage et de régulation de l’air. La praticité d’entretien du filtre et le manomètre intégré facilitant le contrôle de la pression d’air sont des atouts indéniables qui rendent le produit particulièrement simple et agréable d’utilisation.

Filtre régulateur série AW - SMC

- Dispositif de protection de cuve transparent pour une meilleure visibilité et une meilleure sécurité

- Entretien pratique de la cartouche de filtre

- Les unités filtre-régulateur permettent un gain de place et nécessitent moins de temps de main d'oeuvre au raccordement

- Sélection possible du manomètre : manomètre carré intégré, manomètre rond et pressostat numérique

- Pression d'utilisation max : 1,0 MPa

- Plage de température : -5 à 60°C

Enfin, il est essentiel de lubrifier les parties mobiles des composants pneumatiques. En effet si l’on prend le cas extrême, dans le cas où aucune lubrification ne serait effectuée, les performances d’un moteur pneumatique peuvent diminuer de 70 % dans le pire scénario. Sa durée de vie risque également d’être réduite de plusieurs centaines d’heures d’utilisation.

Pour assurer une lubrification efficace, il est fortement recommandé d’équiper vos installations pneumatiques d’un lubrificateur. Cet équipement insufflera dans l’air un brouillard d’huile qui lubrifiera les composants mobiles qui doivent l’être. Le lubrificateur AL, avec son système d’ajustement de la quantité d’huile utilisée, répond parfaitement à ce besoin.

Lubrificateur série AL - SMC

- Lubrificateur pour enrichir l'air de pression avec du lubrifiant

- Ajustement précis de la quantité d'huile avec la graduation

- Dispositif de protection de cuve transparent pour une meilleure visibilité et une meilleure sécurité

- Interchangeable avec le modèle précédent

- Pression d'utilisation max : 1,0 MPa

- Plage de température -5 à 60°C

Les unités FRL doivent être positionnées aussi près que possible des outils pour s’assurer qu’ils soient efficacement lubrifiés. Pour optimiser la rentabilité et la durée de vie d’un réseau d’air comprimé, il est conseillé d’installer un filtre régulateur lubrificateur à proximité de chaque outil pneumatique.